解析重质碳酸钙干法和湿法生产工艺,设备和流程是怎样的?

发表时间:2023-10-20 访问量:12856碳酸钙属于无机化工产品生产中非常重要的化工原材料,不同加工方式、工艺技术的应用,会生成不同类型的碳酸钙,从粉体的情况可以分成重质和轻质两种,其中的重质碳酸钙又被称作是研磨碳酸钙,简称就是重钙,主要使用物理加工的技术措施所获得,具有材料来源广、成本低、提取纯度高、不容易出现化学反应等优势,已经广泛应用在造纸领域、塑料生产领域、橡胶生产领域中。滑石粉

重质碳酸钙是以天然方解石、大理石、白云石或白垩为原料,经机械设备粉磨和分级后达到一定细度的粉状产品。生产方法有干法和湿法,从实际应用来看,2500目以下的产品,一般以干法生产为宜;2500~6000目产品,通常以湿法生产为宜。重质碳酸钙的生产技术主要涉及选矿、矿石破碎、磨粉和超细粉碎或超细磨粉以及表面改性等。

01干法工艺

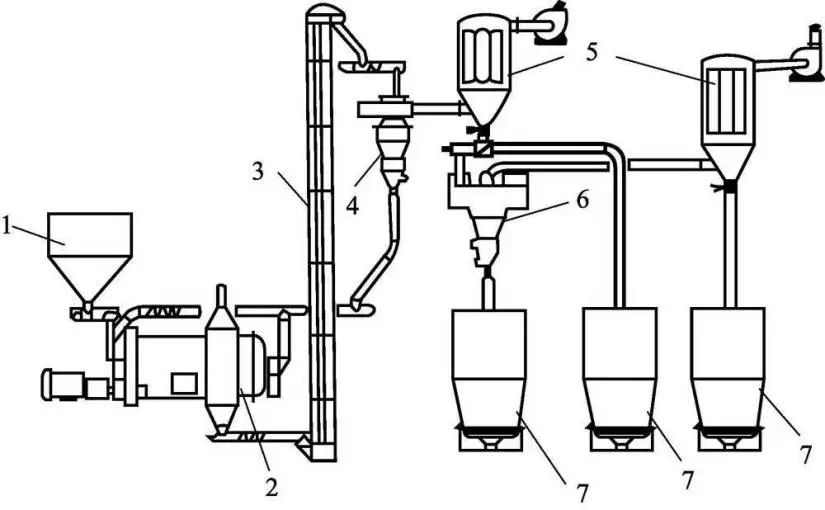

在生产重质CaCO3干粉时,干法粉碎研磨工艺简单,生产流程短,无须设置后续过滤、干燥等脱水工艺,具有操作简便、容易控制、投资较省、运转费用较低等特点。加工过程主要是破碎、研磨和分级,破碎、研磨设备有冲击式粉碎机、雷蒙磨、干式搅拌磨、气流磨、冲击磨、立式磨、环辊磨、振动磨、球磨机、搅拌磨、研磨剥片机、砂磨机、高压水射流磨等。除具有自行分级功能的超细磨以外,为确保产品细度和粒度分布的要求,实际生产线上一般均配置精细分级设备(叶轮式超细分级机等),配置方式有内置式和外置式两种,内置式均为内闭路生产方式,外置式可以有开路和闭路两种生产方式。开路式通过分级机分级后生产两种不同细度的产品,闭路式只生产一种超细粉体。

不同的研磨设备,生产出的产品粒度尺寸不同,一般干法工艺较适合生产粒径较大的重钙产品(a)。雷蒙磨可生产出粒径为38~74μm的重钙产品,而在生产流程中加入干式微细分级机,则可生产出粒径为10μm、18μm和25μm的重钙产品。超细研磨设备与分级机配合,可组成超细加工工艺系统(b)。流程(b)比流程(a)投资大,能耗高,但能生产细度<10μm的重钙产品,可应用在塑料橡胶等行业作填料。采用流程(c),加入高速机械冲击粉碎机,单位功率粉碎能力大,容易与干式微细分级机配套,可生产10μm重钙产品。流程(d)生产的超细重钙粉体产品35%以上的颗粒细度<2μm,电耗相对较低,运转费用较少。

02湿法生产工艺

湿法生产工艺一般采用一段或二段连续超细研磨工艺流程,主要由湿式搅拌研磨机或砂磨机及相应的储罐和泵组成。

一般湿法生产工艺就是先将干法生产的365-400目重钙细粉配成固含量70-75%的悬浮液,泵入磨机内并引入助磨剂材料进一步细粉,然后经脱水、干燥后得到超细的重质碳酸钙粉体(a)。湿法生产可生产填料级、涂布级等重质碳酸钙产品。生产填料级碳酸钙,一般经过一级研磨可达到其细度要求;生产涂布级碳酸钙,一般需要经过两级研磨(b),才能达到细度要求。一级研磨中粉体尺寸范围可为1.0~1.6mm,二级研磨中粉体尺寸范围可为0.8~1.25mm二级研磨使重钙粒度更小,从而达到涂布级碳酸钙要求。该工艺可选用磁选机除去铁质污染及含铁杂质,如果生产线建在离用户较近的地点,可直接用管道或料罐送给用户。

与重质碳酸钙的干法生产工艺相比,湿法生产工艺中加水使得粉料容易分散,并且水具有部分助磨作用,有利于超细研磨,因此湿法生产工艺相对具有产品粒度细、粒度分布窄等优点。但生产重质碳酸钙干粉时,需后续的过滤和干燥脱水设备和操作,干燥过程易发生颗粒团聚,因此,有时要在干燥后进行分散和解聚处理,使配套设备增多,工艺变得复杂等。在生产中,目前湿法分级较难,尚没有非常有效的湿法超细分级设备。

湿法工艺流程

(a)配料→混合→中间储存→一级研磨→过滤→干燥→活化→装袋(填料级碳酸钙)→装桶(泥浆状碳酸钙)

(b)配料→混合→中间储存→一级研磨→二级研磨→过滤→干燥→活化→装袋(涂布级碳酸钙)→装桶(泥浆状碳酸钙)

其中,混合研磨的配料主要是水、分散剂、粉状碳酸钙。考虑重质碳酸钙的用户目的和要求,生产中可以考虑将研磨后经压滤机压滤成的滤饼直接作为产品供应用户,或干燥成粉状产品包装成袋供应用户。

其中,活化工艺是进行重质碳酸钙粉体的表面处理,与未经活化处理的重质碳酸钙粉体相比,活化的重质碳酸钙粉体产品具有更好的亲油性、更强的与有机物的亲和性,在橡胶塑料等基体中易分散、混合,改善相应制品的加工性能和应用属性。